Ciudad de México. BMW Group lleva usando desde hace años materiales reciclados como el plástico para la creación de componentes empleados en la producción de la firma alemana cada año, particularmente valiéndose de la impresión 3D.

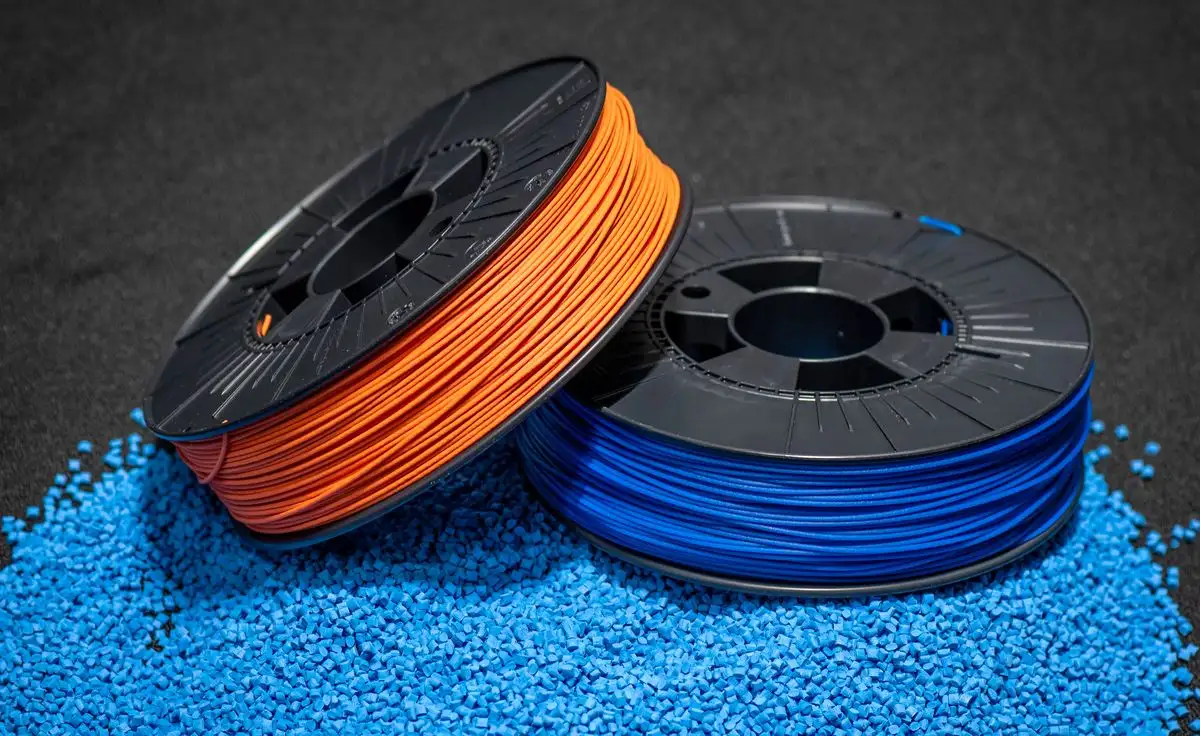

El polvo de desecho derivado de la producción de componentes que antes era descartado y enviado para trituración, ahora se procesa en nuevo filamento. El filamento se enrolla en bobinas como alambre, que luego se usa para imprimir nuevos artículos, como dispositivos de producción auxiliares y herramientas.

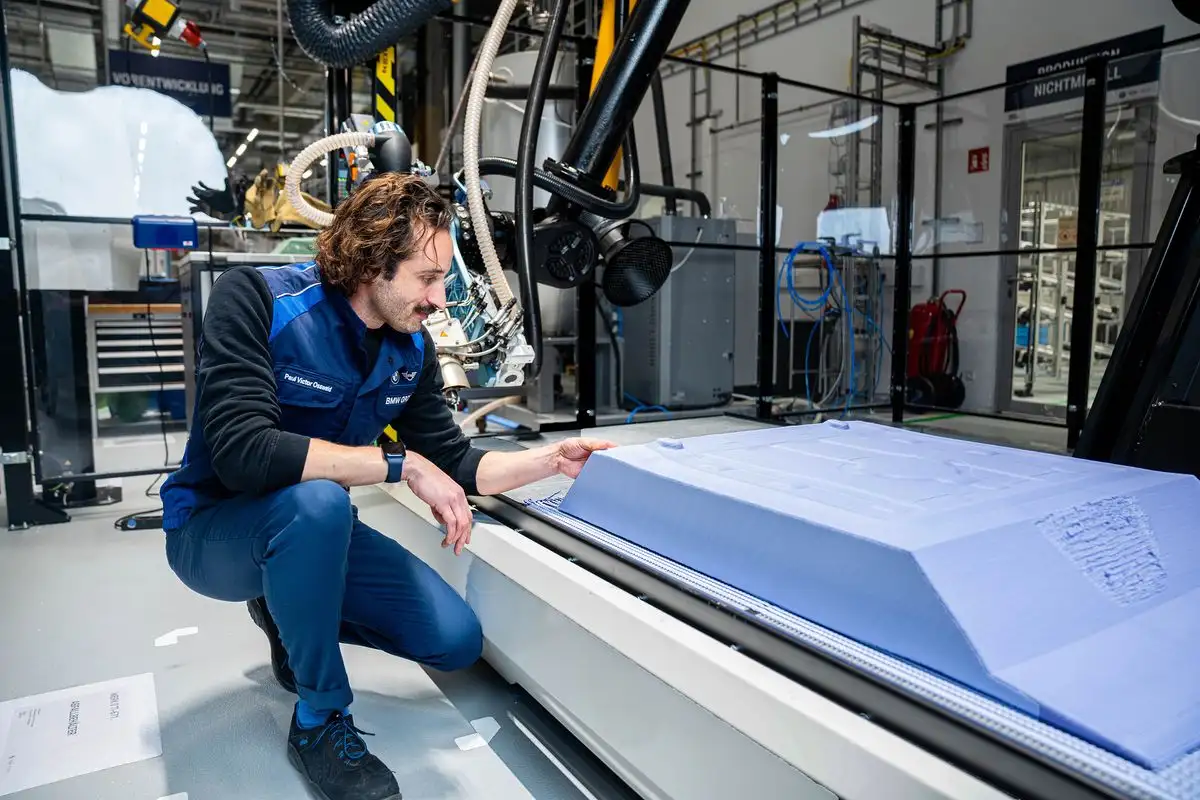

“Es emocionante desarrollar y probar continuamente nuevos procesos. El uso de polvo de desecho y componentes de impresión 3D desechados es un elemento clave de una economía circular funcional y eficiente”, dijo el gerente de Proyecto para Predesarrollo de Componentes No Metálicos, Victor Osswald, quien arrancó con esta iniciativa desde 2018.

Ese año se materializó el proyecto del ciclo de impresión 3D actual en BMW Group, un año después, se usó el primer desecho industrial para producir filamento reciclado como programa piloto. En 2021, el equipo de Osswald imprimió los primeros soportes y dispositivos de producción auxiliares usando su propio filamento reciclado.

La instalación y operación de impresoras 3D en la red de producción de BMW Group garantiza la implementación y despliegue continuo de la tecnología de impresión 3D. Esto genera ágiles tiempos de respuesta, para que los componentes puedan estar disponibles en unos días u horas, según sea el caso.

Actualmente, cada planta del grupo alrededor del mundo tiene una impresora 3D, lo que permite la producción local de varios componentes cada año. Las áreas de aplicación van desde soluciones ergonómicas, seguridad laboral hasta protección contra abrasión, medidores, plantillas y herramientas especiales.

Un ejemplo claro se da en la planta de BMW Motorrad en Berlín, donde se emplean pedestales de soporte impresos en 3D para sostener las piezas en el proceso de carenado de las motos. Otro ejemplo está en la Planta Dingolfing de BMW Group, donde desarrollaron sus propias ayudas de ajuste, evitando que los tornillos se pierdan durante el ensamble en los autos.

La planta de Debrecen, en Hungría, se encuentra en el proceso de construcción de sus instalaciones de impresión 3D, que con la retroalimentación de la experiencia de la red del grupo alemán, funcionará como un apoyo importante para la producción de la Neue Klasse en un futuro próximo.